Назначение и преимущества домашней установки

Станок изготавливается под свои собственные хозяйственные цели. От этого зависит и сложность конструкции, и мощность двигателя. В целом он может выполнять те же работы, что и профессиональные установки:

- точение разных поверхностей (в виде цилиндров, конусов);

- изготовление резьбы;

- подрезочные работы;

- металлообработка торцов.

Благодаря такому широкому функционалу с помощью этого устройства можно затачивать ножи, ремонтировать некоторые детали автомобиля, резать металлические конструкции и т.п.

При этом изготовить токарный станок своими руками – это более выгодный вариант, поскольку:

- такое изделие обойдется дешевле;

- оно не столь громоздкое, как многие промышленные установки;

- его можно спроектировать и выполнить под конкретные задачи, которые необходимы владельцу;

- его легко разместить в гараже, сарае и закрепить на любую жесткую поверхность.

Назначение и возможности

Современный токарный станок представляет собой симбиоз механических частей и электронных компонентов

Основные функции любого современного механизма, будь то простая ручная мясорубка или угледобывающий комбайн, обеспечивают вращающиеся детали, которые невозможно было бы изготовить без токарных станков. Особенностью этих агрегатов является обработка тел вращения резанием. Станки токарной группы обеспечивают точность изготовления, недостижимую для других способов металлообработки. Оборудование этого типа легко поддаётся автоматизации и позволяет выполнять такие операции:

- продольное точение гладкой или ступенчатой цилиндрической поверхности;

- обработку уступов и канавок;

- точение наружных и внутренних конических поверхностей;

- расточку конических и цилиндрических отверстий;

- нарезание резьбы (внутренней или наружной) резцом или сверлом;

- развёртывание и зенкерование отверстий;

- прорезание канавки или отрезание;

- фасонная обточка;

- накатка рифлёной поверхности.

Основное предназначение токарных станков — обработка трёх типов деталей — валов, втулок и дисков, в результате чего получают разнообразные оси, маховики, вкладыши, заготовки звёздочек и т. д. Кроме того, на универсальных агрегатах обрабатывают и другие заготовки с формой тел вращения, например, корпусные детали.

Токарно-винторезные станки — самая популярная конструкция у домашних умельцев

Все существующие токарные станки различают:

- по токарному признаку (токарно-револьверные, токарно-карусельные, многорезцовые станки и т. д. – всего девять подгрупп);

- размерному ряду, который зависит от диаметра обрабатываемой детали;

- степени специализации (специальные, универсальные и т. д.);

- классу точности.

Наиболее популярными для повторения в домашних условиях являются токарно-винторезные станки, которые имеют наиболее простую конструкцию среди представленных выше агрегатов.

Особенности самодельного токарного станка

Самодельный токарный станок по металлу как устройство, собранное своими руками, имеет ряд эксплуатационных особенностей, которые важно учесть во время проведения работ на нем:

- Поскольку работы с заготовками всегда сопровождаются большими вибрационными колебаниями, важно обеспечить одинаковое расположение ведущей и ведомой установки – они должны находиться вдоль одной оси.

- Применение коллекторных электродвигателей – это нежелательный вариант, поскольку часто в этих механизмах могут произвольно увеличиваться частота оборотов в минуту; это опасно тем, что заготовка может вылететь.

- Если невозможно поставить другой электродвигатель, то в случае монтажа коллекторного нужно обязательно снабдить его понижающим редуктором – это скомпенсирует неравномерность хода механизма.

- Оптимально подходящий электродвигатель – асинхронный, у которого частота оборотов значительно не отклоняется.

- Ведомый центр может состоять из статичной или двигающейся конструкции; в любом случае он делается из обычного болта, который подвергается обработке, чтобы ствол приобрел форму конуса – именно с его помощью он сможет вращаться.

Инструкция по сборке

Строить самодельный токарный станок по металлу, лучше всего начав со станины. На верхней грани основания готовятся посадочные места под продольные направляющие суппорта, шпинделя, двигателя и другие необходимых элементов. Ведущее требование к этим поверхностям — обеспечение базовой плоскости всего оборудования. Самым лучшим подходом будет фрезеровка площадок на промышленном оборудовании. На нем же желательно сразу просверлить и крепежные отверстия. В противном случае потребуется значительно больше времени для установки и выверки направляющих.

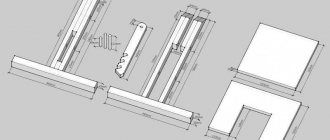

Продольные направляющие суппорта крепятся непосредственно к основанию станка с помощью винтов. Там же устанавливаются и подшипниковые блоки ходового винта. При монтаже добиваются соосности всех элементов. После окончательного закрепления направляющих, на них надеваются подшипниковые модули. Сверху, на монтажную поверхность, крепят основание поперечной оси. В качестве последнего используется металлическая пластина с крепежными отверстиями. Такая же пластина устанавливается на подшипники поперечного перемещения и служит для крепления резцедержки. Завершит самодельный токарный суппорткрепление миниатюрных индикаторных лимбов и маховиков ручного привода на концы приводных винтов.

Подготовительный этап: проектирование и чертежи

На подготовительном этапе важно разобраться с тем, из каких составных частей будет состоять будущий токарный станок по металлу. На основе этого подбираются подходящие агрегаты и детали из подручных материалов. Важно учесть, на какие именно задачи будет ориентирован механизм, для чего будет использоваться.

Принципиально установка должна состоять из следующих элементов:

- Электродвигатель с передачей на ведущей механизм. Часто выбирают рабочие установки от старых стиральных машин. Обычно мощность подбирается в пределах 1000-1500 Вт. Для проведения бытовых работ этого достаточно.

- Соединительные части (металлические уголки, болты).

- Корпус и металлическая основа (труба, швеллер).

- Ходовые части – ручка для продольного перемещения, подшипники.

- Опорная часть (рамная конструкция).

- Упорный механизм с резцами.

- Задняя и передняя бабка – в идеале можно взять от другого станка.

Схема готового устройства представлена на фото.

Когда все детали будут в наличии, можно составить принципиальный чертеж изделия. За основу можно взять следующие рисунки.

Токарный станок в собранном виде, его основные элементы можно увидеть здесь.

ОБРАТИТЕ ВНИМАНИЕ. Изготавливать токарный станок по металлу своими руками лучше всего из металлических изделий (трубы, уголки и др.). Любая деревянная конструкция недолговечная, и работать с деталью будет намного труднее.

Настольный токарный станок, основные узлы

Мини токарный станок по металлу своими руками выполняется на основе того, что было сделано в условиях производства, но в силу тех или иных причин уже не служит по прямому предназначению. Это значит, что основные узлы и агрегаты придется брать от других устройств, совершенно к этому не приспособленных, адаптировать их и использовать всю свою смекалку.

Так, основными деталями токарно-винторезного или токарно-фрезерного станка должны быть:

- станина, прочная металлическая конструкция, обеспечивающая устойчивость и прочность всей конструкции;

- направляющие для токарного станка — настоящая головная боль самодельщика, потому что они должны иметь точность и стабильность, направляющие как продольные, так и поперечные;

- привод токарного станка;

- рабочий орган — режущая часть, система крепления и регулировки подачи резцов;

- шпиндель и задняя бабка — для крепления и удержания детали во время обработки;

- средства безопасности — защита от самопроизвольного включения, защита от стружки.

Собственно, это только основные части, которые предстоит сделать или подобрать из того, что есть под руками.

Изготовление станины: пошаговая инструкция и видео

Дальнейшие действия состоят в изготовлении опорной установки (станины), монтаже рабочего оборудования, соединения его с электродвигателем и непосредственный запуск в эксплуатацию. Последовательность действий такая:

- Сначала требуется выполнить раму, которую можно выпилить из стальных труб (профилей) в соответствии с размерами на чертежах. Все стыки необходимо делать только под прямы углом, поэтому можно проверять правильность соединения с помощью обычного угольника. Станина изготавливается из направляющих. в качестве которых можно использовать длинные валы.

- Боковым стойкам станины следует уделить особое внимание, поскольку они являются несущими элементами. Следовательно, от них во многом зависит неподвижность всей конструкции. Лучше всего сделать стойки на профессиональном токарном станке.

- Далее необходимо собрать всю опорную установку: боковые элементы идут по краям, между ними – 2 направляющие. С определенным интервалом на направляющих монтируются втулки, как показано на фото.

- Далее фиксируются втулки, с помощью которых будет прикрепляться задняя бабка и резцедержатель. При этом лучше сделать так, чтобы втулки были разных размеров, поскольку ход механизма в этом случае будет больше.

- Поверхности для монтажа суппорта делаются из обычных стальных листов. Важно, чтобы они были без дефектов и ровными. Оптимальная толщина листа – в пределах сантиметра.

- Далее осуществляется монтаж ходового винта. Можно изготовить резьбу на металлической палке, но есть и более простые варианты – например, воспользоваться ножкой от старого вращающегося стула

- При монтаже винта важно учесть, чтобы боковые стойки были снабжены втулками. На сам винт крепится штурвал для возможности вращения, а также нониус.

- После этого монтируется поверхность, на которой затем будет установлена передняя бабка.

ОБРАТИТЕ ВНИМАНИЕ. Отверстия на этих листах также выполняются на профессиональном станке. Сделать их нужно особо точно, поскольку даже небольшие погрешности не позволят устройству нормально функционировать – рабочие части будут периодически застревать.

После этого станина полностью собирается. Важно учесть, чтобы все элементы были соединены наглухо – малейшая слабина недопустима, поскольку в ходе работы вибрационные раскачивания усилят непрочность механизма и могут привести к его повреждениям.

Наглядная инструкция по монтажу станины – на этом видео.

Обработка на токарных станках, схемы и чертежи

Вкратце о системе управления можно сказать, что если позволяют знания и навыки в инженерном радиомоделировании, всегда можно сделать простейший токарно-винторезный или токарно-фрезерный станок с числовым программным управлением. Станки токарные с ЧПУ позволяют автоматизировать однотипную работу и они нужны в том случае, если мастеру приходится делать большое количество одинаковых заготовок по шаблону.

В основной массе, настольные станки предназначены для выполнения разовых работ, поэтому применение сложных систем программирования едва ли оправдано на станках с низкой степенью точности.

Сборка механизма своими руками: пошаговая инструкция и видео

Дальнейшие работы направлены на монтаж самого механизма и его фиксирование на рабоче поверхности. Алгоритм следующий:

- Если нет возможности взять переднюю бабку от старого станка, ее можно также сделать своими руками. Для этого берется вал и монтируется на опору с помощью болтов.

- Аналогично с задней бабкой: если нет в готовом виде, можно изготовить на основе винта, профиля и втулки. Также подбирается рукоять от любого механизма и монтируется в единый механизм.

- Следующий этап – сборка суппорта аналогично технологии сборки станины.

- В основе резцедержателя, который изготавливается следующим по очереди, лежит обычная пластина, которая в толщину желательно должна составлять не менее 10 мм. Крепление на суппорт – с помощью болтов.

- Подрамник можно сварить из профильных труб. Его размеры должны точно соответствовать готовому изделию, поскольку в противном случае изменять положение ремня будет довольно сложно.

- Завершающий этап – монтируется электродвигатель с ременной передачей.

Видео: Мини токарный станок своими руками. Передняя бабка

Важно сделать сначала первый запуск на холостом ходу, а затем проверить работу всего устройства на черновой металлической детали.

Особенности конструкции

Задача сделать токарный станок не настолько сложная, как кажется на первый взгляд. Важные конструктивные элементы просто копируются с промышленных образцов. При этом схема самодельного токарного станка не требует реализации всех сборочных единиц, присутствующих в заводских моделях. Изготовить потребуется станину, суппорт и шпиндель. Другие узлы понадобятся только для решения специфических задач.

Конструкция станины

Основу рабочей части большинства станков выполняет станина. Массивное основание предназначено для установки всех механизмов, а также выполняет функцию гашения вибраций, неизбежно возникающих при механической обработке. От правильного выбора станины будут зависеть очень многие характеристики готового изделия. Классические, литые из чугуна, конструкции, в самодельном станкостроении не используются по причине высокой сложности технологии. Практическое применение нашли станины монолитного или сварного типа. Монолитный вариант обеспечивает высокие характеристики по жесткости и гашению вибрации. Основной его недостаток – большой вес. В качестве такого основания отлично подойдет металлическая плита толщиной 10-20 мм. В зависимости от назначения станка возможно применение и других материалов. Монолитные основания доступно получить и с помощью других технологий, например, литьем из полимербетона.

Станина для самодельного токарного станка

Сварная станина выполняется в виде рамы прямоугольного сечения. Для ее изготовления, наиболее часто применяются разнообразные металлические профили. Сварная рама токарного станка отличается простотой изготовления и малой массой. Но кажущаяся простота такого решения оборачивается необходимостью дополнительной обработки посадочных мест под установку оборудования. Компромисс можно достичь, выбрав обычный швеллер. На горизонтальной грани швеллера устанавливаются необходимые элементы, боковые используются в качестве подставки и места крепления вспомогательных устройств.

Станочный суппорт

Чтобы изготовить самодельный суппорт токарного станка своими руками понадобятся направляющие, по которым будет выполняться продольное и поперечное перемещения. В промышленном оборудовании традиционно используются направляющие скольжения типа «ласточкин хвост». В домашних условиях качественно изготовить такой узел невозможно. Поэтому, при выборе, предпочтение отдается готовым цилиндрическим или профильным рельсам с линейными подшипниками. Наилучший вариант построения системы перемещений заключается в установке рельс с подшипниками качения. Они позволяют получить высокую точность, отсутствие люфтов, надежность и длительный срок службы. Не зря такие рельсы стали очень популярны у производителей станков во всем мире. Ведущим их недостатком считается только высокая стоимость.

Существует и дешевое решение. Оно подразумевает использование полированных валов от старых принтеров или иного оборудования.

Суппорт

Движение в продольном и поперечном направлениях, создается с использованием ходовых пар типа винт-гайка. В машиностроении применяются механизмы, построенные на основе резьбовых шпилек, трапецеидальных винтов или шарико-винтовых пар (ШВП). Выбор стандартных шпилек оправдан только для очень простых станков, так как не обеспечивает должной точности и долговечности. Трапецеидальный винт более надежен, устойчив к большим нагрузкам. Лучший, но дорогой, вариант подразумевает применение ШВП. Именно они устанавливаются в точном промышленном оборудовании. Крепление ходовых винтов требует применения подшипниковых блоков, обеспечивающих свободное вращательное движение и невозможность возвратно-поступательного. Такой блок можно сделать самостоятельно, но лучше использовать модели серийного изготовления.

Для соединения составных частей суппорта между собой подойдут стальные пластины толщиной 8-10 мм. Их достаточно обработать по размерам направляющих и просверлить требуемые отверстия.

Сборка суппорта будет напоминать работу с детским конструктором, а результат окажется не хуже, чем у заводских моделей.

Шпиндель и коробка подач

Шпиндельная бабка используется для крепления оси шпинделя, установки коробки скоростей и коробки переключения подач (КПП). Рабочая часть устройства любой коробки требует большого числа шестерен и трудно реализуется в домашних условиях. Простым решением проблемы шпинделя будет применение регулируемого привода на основе асинхронного двигателя с частотным инвертором. Такой комплект полностью заменяет классический редуктор.

Шпиндель

Самодельная КПП для миниатюрного токарного станка вряд ли понадобится. Небольшие размеры обрабатываемых деталей не потребуют от токаря больших физических усилий, а мелкую резьбу гораздо продуктивнее нарезать леркой. Если все же требуется токарный самодельный аппарат с коробкой подач, то не обязательно искать набор шестерен. Автоматическую подачу можно выполнить на основе маломощных электродвигателей, что позволит в дальнейшем даже применить устройство ЧПУ.

Токарный станок из дрели: алгоритм сборки

Для применения устройства в городской квартире вполне реально за несколько часов создать самодельный токарный станок по металлу из обычной дрели. Она послужит и в качестве движка, и вращающего механизма. Конструкция не такая мощная, но для выполнения мелких задач вполне годится.

Крепление дрели желательно сделать к металлической конструкции – оптимально подойдет старая стойка.

Алгоритм изготовления следующий:

- Сначала, как всегда, изготавливается станина. При этом если есть надежный верстак с гладкой поверхностью, то он может послужить опорой, и тогда станина не понадобится.

- Затем создаются деревянные основы конструкции или выбирается готовая металлическая стойка. К основе важно надежно закрепить головку дрели. Это можно сделать с помощью обычного хомутика.

- Упор с другой стороны можно сделать с помощью брусков соответствующего размера. Они фиксируются к поверхности саморезами. Все остальные этапы сборки не отличаются принципиально от обычных устройств.

Видео: токарный станок из дрели своими силами

Справляется установка и с деревянными изделиями – с его помощью можно нанести несложную рельефную резьбу на деревянную заготовку, как показано на видео.

ПОЛЕЗНЫЙ СОВЕТ. Работа на токарном станке из дрели не ограничивается только резкой деталей и заточкой. На него можно установить копир, с помощью которого в домашних условиях получаются идеально похожие детали за считанные минуты.

Мини-станок: видео по изготовлению

Нередко для хозяйственных целей требуется небольшой самодельный токарный станок по металлу – вот видео с наглядной пошаговой инструкцией по его изготовлению.

Сферы применения токарного станка

Токарный станок – аппарат древний, это раннее приспособление для обработки самых разных деталей из разнообразнейших материалов – от металла до дерева и др.

Обработка – это прежде всего обточка поверхностей как внутри, так и снаружи, сверление и расточка отверстий разного диаметра, нарезка резьбы, формирование рельефа поверхностей с помощью накатки.

Если говорить о токарной обработке металлических деталей, то промышленные токарные устройства, произведенные разными заводами, являются дорогими и массивными агрегатами, управлять которыми весьма непросто.

Они никоим образом не относятся к настольным аппаратам, это серьёзные промышленные агрегаты, которые в принципе не подходят для кустарных работ. Поэтому самодельный токарный станок, сделанный своими руками, — отличная идея по всем соображениям.

Чертеж станка токарного.

Вы можете, к примеру, сделать его в виде мини-версии, которого будет вполне достаточно для обработки как металлических деталей, так и заготовок из любых других материалов.

При использовании домашних самодельных мини-станков есть определенные ограничения: они предназначены главным образом для работы с круглыми деталями, с сечениями типа осей, рукоятками для инструментов, колес и т.д.

В мини-станках детали нужно фиксировать только в горизонтальном положении для их вращательных движений. Лишний материал по ходу обточки снимается резцами, которые закреплены в суппорте токарного аппарата.

Техника безопасности

Соблюдение определенных правил при работе на станке обязательно, тем более если речь идет об изделии, изготовленном своими руками.

Подготовительный этап

Непосредственно после сборки следует запустить станок на несколько минут на холостом ходу и прислушаться к звукам работы двигателя: они должны быть равномерными, без посторонних шумов. Подготовка к работе состоит из следующих шагов:

- Одевается соответствующая одежда, на которой застегиваются все пуговицы и убираются выступающие части.

- На рабочем месте перед началом работы следует навести полный порядок, чтобы на нем лежали только нужные инструменты – тогда можно без лишней суеты и траты энергии последовательно осуществить весь план.

- Перед каждым сеансом самодельный станок нужно проверять на предмет целости всех частей и надежности их соединения.

- Также важно позаботиться о достаточном освещении рабочей поверхности и правильном расположении источника, чтобы собственная тень не мешала работать.

Правила безопасной работы

Во время работы нужно придерживаться следующих правил:

- Удаление деталей, а также чистка, смазка рабочего механизма не производится во время работы.

- Когда идет обработка детали, нужно находиться с правильной стороны и на безопасном расстоянии от самой установки.

- Не следует передавать какие-либо предметы или держать руки над рабочим механизмом.

- Если идет работа по резке детали, то отрезаемую часть нельзя поддерживать рукой – неизвестно, в какую сторону она подвинется в любой момент времени.

- Недопустимо облокачиваться даже на неподвижные части станка, опираться на рабочую поверхность.

- Вся стружка от деталей тщательно удаляется после каждого рабочего сеанса.

Наглядная иллюстрация представлена на схеме.

Наглядная технология работы на токарном станке по металлу, изготовленному своими руками, представлена на видео.

Параметры, преимущества и недостатки

Мини токарные станки по обработке металла отличаются от деревообрабатывающих станков радикально. Дело в том, что вся конструкция станины и направляющих должна выдерживать довольно большие нагрузки, которые подразумевает обработка металла резанием. При этом он должен обеспечивать точность подачи и скорость обработки, что очень важно при обработке металлов разной твердости.

Основные параметры токарного станка, который будет выполнен своими руками — линейные размеры, мощность и точность обработки. Мы сейчас не говорим о конкретном устройстве, поскольку каждый ставит задачи самостоятельно, а в представленных на странице чертежах и схемах можно найти подходящий для себя вариант. Мы говорим об идее создания инструмента в принципе и его основных параметрах.

Так, в зависимости от того, на каком расстоянии от направляющих будет находиться центр шпинделя и задней бабки, будет определяться диаметр обрабатываемой детали. Длина же обрабатываемой детали фактически зависит от степени свободы перемещения задней бабки по направляющим. То же самое и с подающим устройством, которое должно соответствовать размерам максимального диаметра обрабатываемой детали.

Но нужно быть готовым к тому, что самодельный токарный станок не сможет обеспечить высокую точность обработки и высокую скорость. Это будет устройство для выполнения деталей с невысоким классом точности. От чего это зависит, разберемся дальше.

Особенности ухода за токарным станком

Уход за механизмом – неотъемлемое условие его долговечной безаварийной работы. Необходимо соблюдать несколько правил:

- Все отходы, которые попадают на рабочую поверхность устройства во время работы, нужно своевременно удалять.

- Для обеспечения равномерного распределения масла по направляющим нужно подвигать каретку 7-8 раз вперед и назад.

- Периодически нужно подвинчивать все соединения, поскольку постоянная вибрация во время работы постепенно ослабевает их.

- Важно следить, чтобы натяжение ремня было всегда равномерным – недопустимо как слишком тугое, так и слишком слабое натяжение.

- Все движущиеся части периодически смазываются обычным машинным маслом. При этом подшипники смазываются особенно тщательно – они испытывают особенное трение во время работы.

ОБРАТИТЕ ВНИМАНИЕ. Смазка не должна попадать на приводные ремни, поскольку в этом случае трение сильно снижается, ремень скользит по поверхности шкива, в результате чего натяжение ослабевает.

Стоимость ремонта токарные станки

| Вид работ | Стоимость |

| Профилактика Шпинделя | 9,000 руб. |

| Устранение сбоев в работе зажимного устройства | 19,000 руб. |

| Перегорание (повреждение) обмотки статора | 30,000 руб. |

| Замена подшипников с балансировкой ротора | 50,000 руб. |

| Замена датчиков шпинделя | 10,000 руб. |

| Техническое обслуживание | 10,000 руб. |

| Нестандартные работы | 10,000 руб. |

| Капитальный ремонт | 50,000 руб. |

| Модернизация станочного оборудования | 30,000 руб. |

Основная наша специализация — ремонт станков

Если ваш станок не работает, наш специалист приедет в кратчайшие сроки и починит его. Позвоните и проконсультируйтесь по тел: 8

Технологии

За счет использования современных приборов мы более точно определяем неисправности. И экономим ваши деньги на ремонте

Если с вашим станок сломался не стантартно. Мы отправим его нашим техническим специалистам и они решат любую проблему

Скорость.

Вам нужно чтобы станок в кратчайшие сроки работал. Наши желания совпадают.

Прочитайте полезную информацию:

Ремонт револьверного станка

При значимых поломках револьверного станка может возникнуть масса трудностей. В статье можно узнать о разновидностях такого оборудования, а также, как выполнить ремонт самостоятельно и во сколько обойдется помощь специалистов.

Профессиональные токарные станки по металлу

Если требуется профессиональный инструмент для больших объемов сложных работ, следует разобраться с тем, какие существуют виды токарных станков по металлу.

Схема станка

Принципиальная схема устройства представлена на рисунке.

Разновидности станков

В зависимости от своего назначения и особенностей устройства выделяются несколько видов токарных станков по металлу:

- Универсальные предназначены для выполнения основных работ по металлу:

- сверление;

- фрезерование;

- обточка.

Это наиболее востребованный тип устройств – с их помощью можно обрабатывать детали снаружи и внутри, работать с плоскими, коническими и цилиндрическими поверхностями. Можно проводить сложные работы по нарезанию точной резьбы, обработке торцов деталей и сверлению отверстий практически любых диаметров.

- Трубонарезные устройства предназначены для различных видов обработки труб и их соединений. В основном они используются в добывающей промышленности и геологоразведке.

- Токарные станки с числовым программным управлением (ЧПУ) – это отдельный класс современных станков, которые используются практически на всех крупных промышленных объектах. С помощью электронных настроек можно добиться высокой точности нарезки, изготовления деталей любой степени сложности. При этом все процессы полностью автоматизированы, что исключает человеческий фактор.

В зависимости от расположения станины бывают такие виды станков:

- С наклонной (под углами от 30 до 60 градусов). В этом случае вся стружка ссыпается по желобу в специальную емкость для отходов, благодаря чему процесс производства становится полностью автоматизированным.

- С горизонтальной станиной – эти устройства снабжаются обязательным кожухом, который препятствует разбрасыванию отходов во время работы.

Виды работ на токарном станке

В зависимости от особенностей подачи заготовки, а также от конкретного вида металлообработки выделяют следующие виды работы на токарном станке:

- Точение с ручной или автоматической подачей.

- Точение конусов.

- Нарезание резьбы.

- Сверление отверстий.

Точение с ручной или автоподачей

В этом случае важно установить вершину режущей части так, чтобы она была немного ниже оси с заготовкой. Если это сделать невозможно, тогда лучше установить другой инструмент или подшлифовать деталь.

Часто при осуществлении подобных работ задняя бабка не нужна – тогда ее можно просто убрать

ОБРАТИТЕ ВНИМАНИЕ. Если не удается обеспечить надежную фиксацию заготовки в патроне, можно использовать люнет.

Многие модели обеспечивают возможность автоподачи заготовки. В этом случае режущая часть должна быть расположена справа от заготовки.

Во время работы лучше всегда держать левую руку свободной, чтобы сразу нажать на аварийное выключение, если заготовка собьется с нужного направления.

Точение конусов

Последовательность действий следующая:

- Деталь закрепляется шпинделем и задней бабкой.

- Если есть возможность. то на станке настраивается скорость работы механизма. Она выбирается в зависимости от мягкости материала, которую заранее можно определить по справочнику. Если такой возможности нет, можно установить экспериментальным путем.

- Далее производится черновая обработка, после чего – чистовая.

- Если необходимо сделать так называемый конус морзе, необходимо сместить центры, чтобы конус располагался под нужным углом, как показано на рисунке.

Особенности технологии точения конуса на универсальном станке показаны на видео.

Нарезание резьбы

На токарных станках можно исполнить внутреннюю или наружную резьбу на заготовке. Резьба наносится как на цилиндрические, так и на конические изделия. Разновидностей профилей существует три:

- под прямым углом;

- под острым углом;

- трапециедальный.

Технологически процесс исполняется с помощью острой вершины резца. Резец крепится в суппорте и перемещается вместе с ним, оставляя следы на металлическом изделии с определенным интервалом.

Резцы могут быть как цельными, так и сборными с креплениями. Также изготавливаются резцы с напаянными пластинами – они особенно долговечны, поскольку пластины исполняются из прочных сплавов (латунь).

Сверление отверстий

Для правильного проведения сверления важно особенно хорошо подготовить торец заготовки. Он подрезается для того, чтобы поверхность была максимально ровной. Также в торце нужно сделать незначительное углубление, чтобы работу можно было выполнить точно в намеченном месте. Углубление можно сделать с помощью сверла или резца.

Размер отверстий регулируется с помощью установки соответствующего сверла. Если отверстие изготовлено меньшего размера, можно осуществить рассверливание – то есть получение большего отверстия за счет более широкого сверла.

Виды поломок токарных станков

В большинстве случаев строение токарных станков одинаковое:

- станина;

- шпиндели;

- рабочая бабка.

При этом в обычно циклевка заготовок совершается в горизонтальной плоскости. Если анализировать винторезные токарные станки, то они разнятся с простыми тем, что у их существует передняя и задняя рабочие бабки, суппорт, станина с удлинением и коробка подач. В оснащении встречаются следующие неисправности:

- Исходя с практики, в первую очередность ломается шпиндельный модуль регулирования скоростей. Самой большой степени износа подвергаются роликовые конические подшипники, которые используются во многих станках. Время от времени необходима регулировка и смена подшипников, что непосредственно находится в зависимости от системы смазки и типы станка.

- Следующая часто встречающаяся поломка – неисправность фиксирующего держателя суппорта. При этом деталь, которую обрабатывают, движется неровно, как в поперечном, так и в продольном направлении.

Все токарные станки различаются по размерам, устройству и типу обрабатываемых деталей. Есть полуавтоматические и автоматические устройства. Вторые, как правило, работают намного дольше, так как при ручной подаче, нередко не правильно рассчитывается величин головки и степень ее обточки.

Что можно сделать при помощи токарного мини-станка, и где он применяется

Бытовые токарные мини-станки, как и аналогичное промышленное оборудование, предназначены для обработки заготовок из металла и придания им цилиндрической, конусной и сферической формы. Сейчас практически на всех производствах используются агрегаты с ЧПУ, что позволяет свести участие человека практически к нулю, но для домашних потребностей подойдёт простой станок. Несмотря на то, что компактное токарное оборудование унаследовало от своих больших собратьев большинство функций, тем не менее, с его помощью можно обрабатывать только небольшие заготовки и детали. Также на мини-станках можно производить торцевую подрезку и сверление, выполнять внешнюю и внутреннюю нарезку резьбы, расточку и многое другое. Компактное токарное оборудование прекрасно подойдёт для гаража, дома, установки на балконе или в небольшой мастерской.

Настольный токарный станок по металлу

Из чего состоит токарный станок: основные узлы

В большинстве своём промышленные и бытовые токарные станки сходны. Разница заключается в функциональности, мощности и весе. На рисунке ниже представлено устройство типового токарно-винторезного станка. Основными узлами являются:

- станина;

- суппорт;

- передняя бабка (размещение коробки передач для регулировки скорости вращения и изменения величины крутящего момента);

- задняя бабка (для более устойчивого и надёжного поддержания заготовки или детали, зажатой в патроне (шпинделе), а также для установки свёрл, метчиков и прочих инструментов);

- резцедержатель.

Станина

Одним из главных элементов является станина – массивная металлическая основа, на которой смонтированы все главные узлы и детали оборудования. Она должна быть достаточно прочной, а масса таковой, чтобы не позволить станку опрокинуться в процессе работы. Для напольного варианта добавляются массивные опоры (тумбы).

Станина токарного станка

Суппорт токарного станка

Суппорт токарного станка предназначен для передвижения вдоль, поперёк и под углом к оси шпинделя резцов, закреплённых в резцедержателе. Устройство имеет крестовую конструкцию, состоящую из трёх основных элементов: каретка, поперечные и резцовые салазки.

Читать также: Камера для сушки древесины своими руками

Изготовление своими руками передней бабки токарного станка

Передняя бабка является одним из наиболее сложных узлов токарного станка, особенно для самостоятельного изготовления. В ней располагается редуктор со шпинделем и блоком управления. Под кожухом передней бабки находится электродвигатель, который соединён ременной передачей со шкивом редуктора.

Самодельная передняя бабка в сборе с патроном

В данном узле расположен блок, состоящий из сменных шестерён, предназначенных для передачи и изменения скорости вращения шпинделя и крутящего момента с вала коробки подач. Можно купить переднюю бабку токарного станка или сделать её самостоятельно.

Задняя бабка токарного станка

Задняя бабка токарного станка по металлу является подвижной и предназначена для прижима заготовки к центру шпинделя. Один из элементов этого узла – пиноль, на которой установлен неподвижный или вращающийся центр, упирающийся остриём в обрабатываемую деталь. Заготовка устанавливается в патрон на шпинделе и подпирается задней бабкой. Таким образом, обеспечивается надёжное крепление детали для качественной её обработки.

Задняя бабка токарного станка по металлу

В заднюю бабку могут устанавливаться свёрла, метчики, зенкеры развёртки и т.п. При установке и перемещении на полозьях станины необходимо избегать резких и сильных ударов по корпусу узла, чтобы не допустить смещения центров.

Деталировка задней бабки

Изготовление своими руками резцедержателя для токарного станка

Резцедержатель предназначен для закрепления на суппорте токарного станка инструмента для обработки металлов и перемещается как в продольном, так и в параллельном направлении относительно заготовки. Существует два вида резцедержателей: двух- и четырёхпозиционные. В первом случае можно одновременно при помощи винтов установить два резца, а во втором − четыре, что позволяет быстро сменить при необходимости резцы, не останавливая токарный станок. Для быстрой смены резцов предусмотрена специальная рукоятка.

Резцедержатель токарного станка по металлу